Vad är en flerstegscentrifugalpump?

A flerstegs centrifugalpumpär en typ av pump som är konstruerad för att flytta vätskor med hög effektivitet och ökat tryck. Den består av flera impeller anordnade i en serie, där vart och ett bidrar till det totala genererade trycket. Pumpen används främst i system som kräver hög tryckhöjd – vilket innebär att pumpen behöver lyfta vätskan till avsevärda höjder eller transportera den över långa sträckor. Dessa pumpar ses ofta i industriella applikationer där en betydande mängd energi behövs för att övervinna tryckförluster eller lyfta vätska mot gravitationen.

Varje impeller, eller steg, i flerstegspumpen fungerar tillsammans, där varje efterföljande steg bygger på trycket som skapas av det föregående. När vätskan rör sig genom varje impeller ökar dess hastighet, vilket leder till en total tryckökning när vätskan lämnar pumpen. Denna mekanism gör flerstegscentrifugalpumpar idealiska för tillämpningar där en enstegspump inte kan ge den erforderliga tryckhöjden.

Tillämpningar avFlerstegspumps inom industrin

Vikten av flerstegscentrifugalpumpar kan inte nog betonas, särskilt inom industrier som vattenrening, kemisk bearbetning, kraftproduktion samt olja och gas. Dessa pumpar är särskilt värderade för sin förmåga att bibehålla hög effektivitet under långa driftperioder och krävande förhållanden. I vattenreningsverk används flerstegspumpar för att trycksätta vatten för att nå olika filtreringsnivåer eller för att transportera vatten över långa sträckor till konsumenter. Inom olje- och gassektorn är de avgörande för att transportera råolja, naturgas och raffinerade produkter genom rörledningar eller mellan bearbetningsanläggningar.

Dessutom sträcker sig deras mångsidighet till tillämpningar där pumpsystemet måste upprätthålla ett jämnt flöde trots variationer i efterfrågan. Flerstegspumpar finns i brandsläckningssystem, VVS-system och till och med i storskaliga bevattningsprojekt. Deras anpassningsförmåga gör dem oumbärliga i många industrier som är beroende av effektiv hantering av högtrycksvätskor.

Grundläggande arbetsprincip för centrifugalpumpar

Centrifugalkraftens roll i vätskerörelser

Kärnan i varje centrifugalpump är centrifugalkraften som genereras av pumphjulet. När vätska kommer in i pumpen riktas den mot pumphjulets centrum. Pumphjulets blad roterar, vilket gör att vätskan kastas utåt genom pumphjulets omkrets. Denna åtgärd accelererar vätskan och omvandlar mekanisk energi till kinetisk energi, vilket skapar en tryckökning. Centrifugalkraften tvingar i huvudsak vätskan bort från centrum, vilket leder till att högtryckszoner skapas vid pumpens ytterkanter.

Denna tryckskillnad gör att vätskan flödar från lågtrycksinloppssidan till högtrycksutloppssidan, vilket möjliggör kontinuerlig rörelse av vätskan. Effektiviteten i denna överföring beror på faktorer som pumphjulets hastighet, pumphusets design och vilken typ av vätska som pumpas.

Viktiga komponenter i en centrifugalpump

En centrifugalpump består vanligtvis av flera nyckelkomponenter som arbetar tillsammans för att säkerställa optimal prestanda. Dessa inkluderar:

- ImpellerDen roterande komponenten som ansvarar för att överföra kinetisk energi till vätskan.

- höljeDet yttre skalet som omger pumphjulet och styr vätskeflödet genom pumpen.

- Sug- och utloppsmunstyckenInloppet och utloppet där vätskan kommer in i och ut ur pumpen.

- AxelEn mekanisk länk som förbinder pumphjulet med motorn och överför rotationsenergi.

- Lager och tätningarKomponenter som minskar friktion och förhindrar läckage, vilket säkerställer smidig och effektiv drift.

Tillsammans arbetar dessa komponenter harmoniskt för att säkerställa kontinuerlig vätskans rörelse samtidigt som energiförlusten minimeras.

Hur vätska accelereras och riktas inuti pumpen

När pumphjulet roterar avger det kinetisk energi till vätskan. Pumpens hölje är utformat för att omvandla denna kinetiska energi till tryckenergi. Vätskan rör sig radiellt utåt genom spiralen (eller diffusorn), vilket gradvis minskar vätskans hastighet samtidigt som trycket ökar. Vätskan lämnar sedan pumpen vid högt tryck, redo att levereras till nästa del av systemet. Denna omvandling från kinetisk energi till tryckenergi är det som gör centrifugalpumpar mycket effektiva för vätsketransport över varierande avstånd och höjder.

Flerstegsdesign: Hur den skiljer sig från enstegspumpar

Fördelar med att använda flera steg i pumpsystem

Den främsta fördelen med flerstegspumpar ligger i deras förmåga att generera högre tryck, vilket är avgörande för tillämpningar där vätska behöver flyttas över långa sträckor eller till högre höjder. Genom att använda flera steg fördelar dessa pumpar tryckökningen över flera steg, vilket minskar belastningen på varje enskilt pumphjul och förbättrar systemets totala effektivitet.

Dessutom tenderar flerstegspumpar att vara mer kompakta och kostnadseffektiva än att använda flera enstegspumpar parallellt. De ger också jämnare drift eftersom varje pumphjul arbetar inom ett optimalt tryckområde, vilket minimerar mekaniskt slitage.

Vanliga industrier som förlitar sig på flerstegspumpar

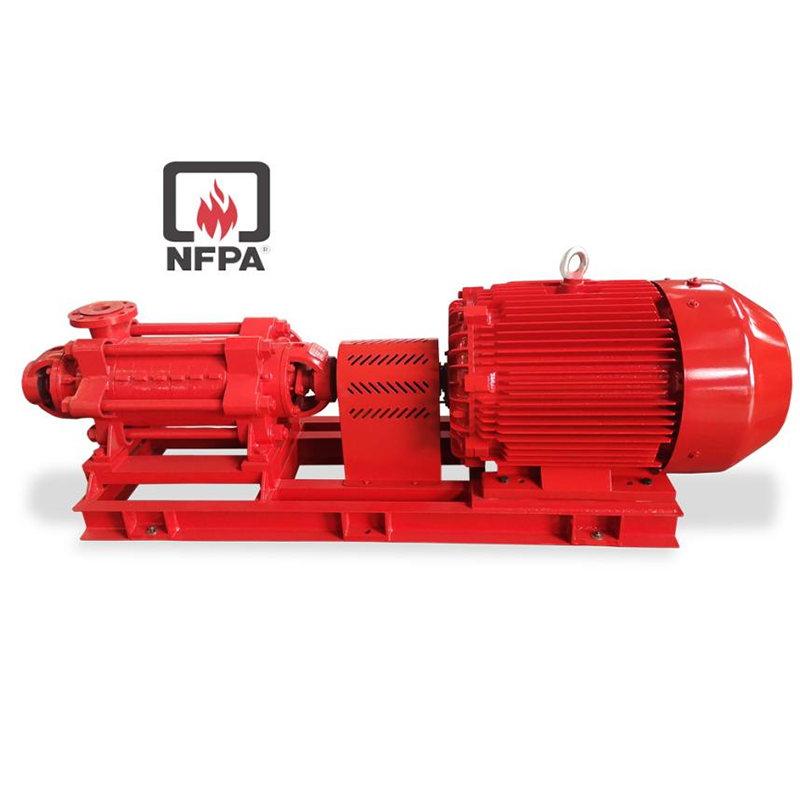

Flerstegscentrifugalpumpar är oumbärliga inom en mängd olika industrier. Inom vatten- och avloppsreningsindustrin används de för att öka vattentrycket och i omvänd osmosfiltreringssystem. Inom olja och gas används de i både uppströms och nedströms tillämpningar, från att pumpa råolja till att leverera raffinerade produkter till lagringsanläggningar. Andra viktiga industrier som förlitar sig på flerstegspumpar inkluderar läkemedel, livsmedelsbearbetning, gruvdrift och brandskyddssystem.

Förstå pumpprocessen i flerstegspumpar

Vatten- eller vätskeinflöde och initial impuls i första steget

Processen börjar när vätska kommer in i pumpen genom sugmunstycket. I det första steget tar pumphjulet emot vätskan och börjar ge den hastighet. Centrifugalkraften trycker vätskan utåt, där den riktas mot pumphuset. Höljet leder sedan vätskan mot nästa pumphjul, där trycket börjar byggas upp.

Varje stegs roll i att bygga tryck

Allt eftersom vätskan passerar genom varje steg fortsätter trycket att öka. Det första impellern kanske bara tillför en liten mängd tryck, men efterföljande impeller bidrar med successivt högre trycknivåer. När vätskan når det sista steget har den trycksatts till önskad nivå, redo för utmatning.

Det exakta antalet steg som krävs beror på systemets specifika behov. Om ett system till exempel kräver en tryckhöjd på 60 meter, kan en tvåstegspump generera 30 meter tryckhöjd per steg, medan en fyrstegspump genererar 15 meter per steg, vilket fördelar belastningen mer effektivt.

Hur tryck levereras till systemet

När vätskan har passerat genom det sista pumphjulet lämnar den pumpen med önskat tryck och flödeshastighet. Utloppsmunstycket leder vätskan in i systemet, vilket kan inkludera rörledningar, lagringstankar eller andra komponenter som kräver trycksatt vätska. Hela processen säkerställer att vätskan transporteras med minimal energiförlust och jämnt tryck.

Faktorer som påverkar prestandan hos flerstegscentrifugalpumpar

Flera externa faktorer kan påverka prestandan hos en flerstegscentrifugalpump. Till exempel påverkar impellerns hastighet den kinetiska energi som överförs till vätskan, vilket påverkar både flöde och tryck. Vätskan viskositet spelar en avgörande roll eftersom tjockare vätskor kräver mer energi för att röra sig, vilket kan minska pumpens effektivitet. Dessutom kan temperaturförändringar förändra vätskeegenskaperna, vilket leder till variationer i pumpens prestanda, särskilt vid hantering av temperaturkänsliga ämnen.

När man ska välja en flerstegscentrifugalpump

Att välja rätt flerstegscentrifugalpump innebär att man beaktar faktorer som önskad tryckhöjd, flödeshastighet och vätskeegenskaper. Dessutom bör tillämpningens specifika krav, såsom energieffektivitet, utrymmesbegränsningar och hållbarhet, utvärderas. När högtrycksleverans krävs, särskilt i system med hög lyftkraft eller behov av långa transporter, är en flerstegscentrifugalpump ofta det perfekta valet.

Vertikala vs. horisontella flerstegspumpar

Vikten av att välja rätt konfiguration

Att välja mellan en vertikal eller horisontell flerstegspump är inte bara en fråga om preferens; det är ett avgörande beslut som påverkar pumpsystemets totala effektivitet, livslängd och kostnadseffektivitet. Rätt val beror på en mängd faktorer, inklusive tillgängligt utrymme för installation, erforderligt tryck och flödeshastigheter samt vilken typ av vätska som pumpas. Att förstå designskillnaderna och tillämpningsscenarierna för varje pumptyp är nyckeln till att fatta rätt beslut.

Designskillnader mellan vertikala och horisontella pumpar

Konstruktion och layout avVertikal flerstegspump

Vertikala flerstegspumpar är konstruerade med en vertikal axel som förbinder motorn med pumphjulen. Konstruktionen består vanligtvis av staplade steg som sitter ovanpå varandra, där vätskan dras in i pumpen underifrån och töms ut upptill. Dessa pumpar är vanligtvis kompakta och idealiska för situationer där höjd, snarare än golvyta, är en begränsande faktor. De monteras ofta i brunnar, tankar eller andra vertikala utrymmen och använder gravitationskraften för att underlätta vätskeintaget.

Den vertikala designen är särskilt användbar för tillämpningar som kräver högt tryck, såsom djupbrunnspumpning eller där pumpen behöver hantera betydande vertikala tryckhöjder. Strukturen är utformad för att maximera effektiviteten genom att ge en tydlig, rak väg för vätskan att färdas, vilket minimerar energiförluster.

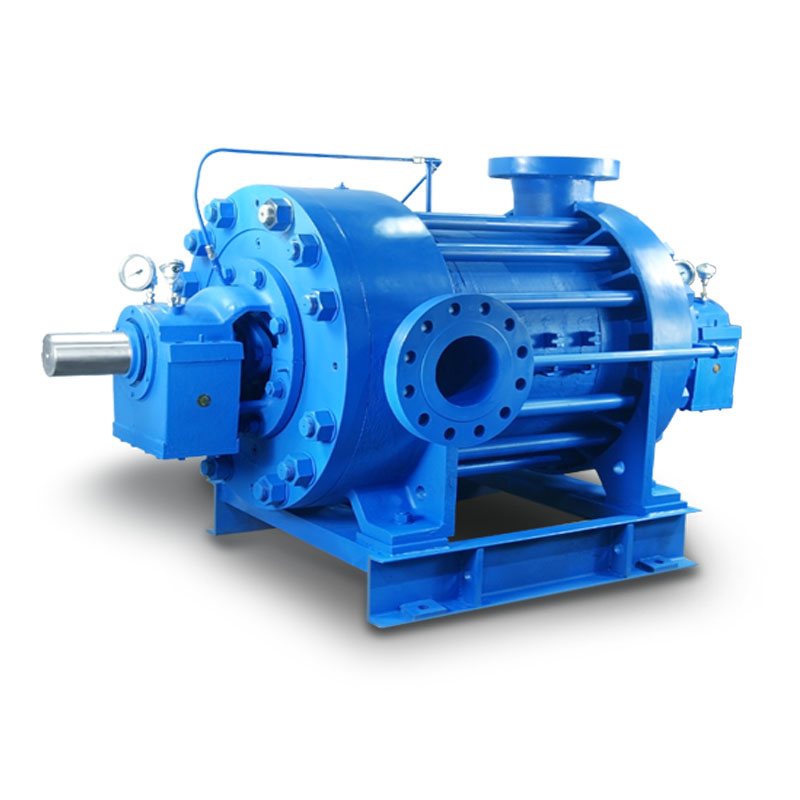

Konstruktion och layout avHorisontell flerstegspumps

Horisontella flerstegspumpar har däremot en horisontell axel som förbinder motorn med impellerna. Dessa pumpar är vanligtvis bredare och längre än vertikala modeller, med stegen placerade sida vid sida. Horisontella pumpar har generellt en stabilare bas och är enklare att underhålla tack vare sin enkla design. Layouten säkerställer att vätskan flödar längs en horisontell bana, vilket är idealiskt för applikationer där pumpen måste hantera stora volymer eller där ett kompakt vertikalt arrangemang inte är genomförbart.

Den horisontella designen används vanligtvis i industriella miljöer där utrymme är mindre av betydelse, men pumpen måste klara högre flödeshastigheter eller när pumpen måste placeras i horisontell orientering på grund av systemkrav.

Fördelar och nackdelar med vertikala flerstegspumpar

Fördelar med vertikala pumpar

Vertikala flerstegspumpar erbjuder flera tydliga fördelar. En av de främsta fördelarna är deras kompakta storlek. Dessa pumpar är idealiska för platser med begränsat horisontellt utrymme, såsom djupbrunnsinstallationer eller områden där ett mindre fotavtryck krävs. Konstruktionen minskar också mängden mekaniskt arbete som behövs för att flytta vätskor vertikalt, särskilt i djupa system.

Dessutom kräver vertikala pumpar ofta färre fundament och mindre strukturellt stöd jämfört med horisontella pumpar, vilket gör dem enklare att installera i vissa tillämpningar. Deras design gör att de effektivt kan hantera situationer med högt tryck och högt tryck med minimal energiförlust.

Fördelar med horisontella pumpar

Horisontella flerstegspumpar är kända för sin tillförlitlighet och enkla underhåll. Deras breda, stabila bas gör dem mindre benägna att drabbas av problem relaterade till viktfördelning, vilket är ett vanligt problem med vertikala pumpar. Horisontella pumpars design underlättar också enkel åtkomst till delar för rutininspektioner, underhåll och reparationer, vilket minskar stilleståndstid och driftskostnader.

När det gäller prestanda är horisontella pumpar mycket effektiva för att hantera högre flödeshastigheter, vilket gör dem idealiska för tillämpningar i industriella miljöer där stora volymer vätska behöver transporteras över relativt korta till medellånga avstånd.

Tillämpningar av vertikala kontra horisontella flerstegspumpar

Idealiska användningsområden för vertikala flerstegspumpar

Vertikala flerstegspumpar används oftast i applikationer där utrymmet är begränsat och hög tryckhöjd krävs. De är idealiska för användning i djupa brunnsapplikationer, där pumpen måste lyfta vätska från betydande djup, såsom i vattenförsörjningssystem, bevattningssystem och avloppsreningsverk. Dessutom används vertikala pumpar ofta i applikationer där pumpen placeras i trånga vertikala utrymmen, som tankar och schakt.

Idealiska användningsområden för horisontella flerstegspumpar

Horisontella flerstegspumpar används vanligtvis i applikationer som involverar högflödessystem med måttligt till högt tryck. De är perfekta för användning i stora industriella system, såsom kemisk bearbetning, brandskyddssystem och storskalig vattendistribution. Dessa pumpar är också idealiska för applikationer där enkelt underhåll och en stabil, tillgänglig design är avgörande faktorer.

Publiceringstid: 28 februari 2025

sales@tkflow.com

sales@tkflow.com